在工业物联网快速发展的大背景下,称重技术正在经历深刻的变革。传统的独立称重设备正转变为物联网生态系统中的智能节点,通过数据互联和智能分析,为工业运营带来全新的价值维度。

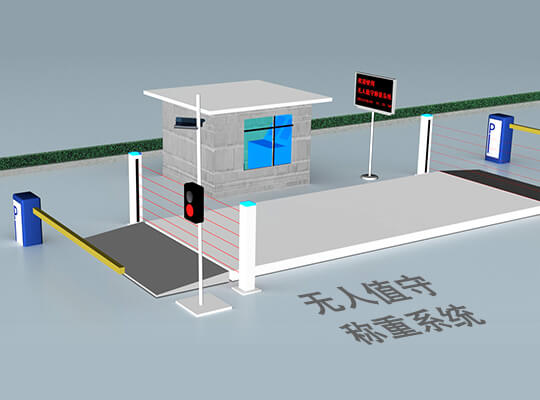

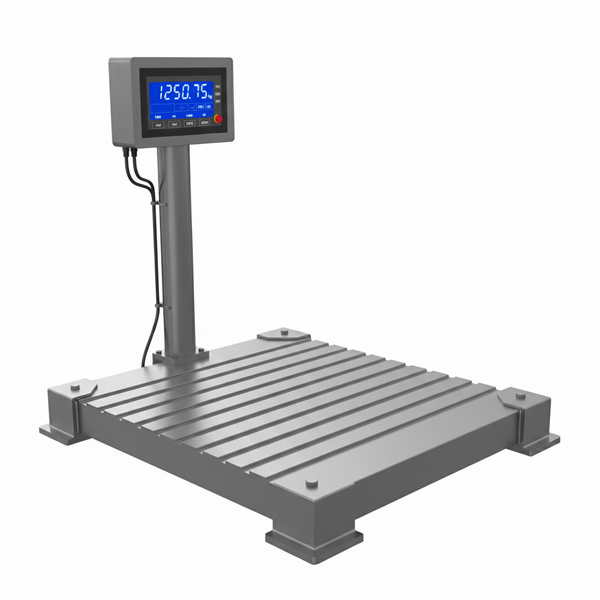

现代智能称重设备普遍配备嵌入式通信模块,支持多种工业协议,能够轻松接入工厂的物联网平台。这种连接能力改变了以往称重数据孤立的局面,使重量信息能够实时汇入生产数据流。在智能制造场景中,称重传感器与机器人、自动导引车、智能料仓等设备协同工作,形成完整的物料流转数据链。当AGV搬运原料到达工作站时,集成的称重单元自动校验物料重量,数据同步上传至MES系统,触发后续生产指令,实现真正的无人工厂流程。

预测性维护是称重物联网的重要应用方向。通过在关键称重设备上安装振动、温度等多参数传感器,系统能够实时监测设备的健康状态。机器学习算法分析历史运行数据,建立正常状态模型,当实时数据出现偏差时提前预警。例如,输送带秤的张力异常可能导致称重误差,系统通过分析传感器数据趋势,可以在故障发生前安排维护,避免非计划停机造成的生产损失。这种基于状态的维护策略相比传统的定期维护,能够降低30%以上的维护成本。

边缘计算技术在称重物联网中发挥重要作用。新型智能称重终端配备边缘计算能力,能够在数据产生端完成预处理和分析,只将关键结果上传至云端。在实时性要求高的场景,如高速检重、动态配料等,边缘计算将响应时间从秒级降低到毫秒级。同时,这种架构减少了对网络带宽的依赖,即使网络中断,本地功能仍可正常运行,大大提升了系统的可靠性。

数字孪生技术与称重物联网的结合,创造了全新的应用可能。通过在虚拟空间中建立物理称重系统的精确数字模型,操作人员可以在不干扰实际生产的情况下,测试新的配方参数、优化控制逻辑。数字孪生还能模拟各种异常工况,帮助训练操作人员应对突发状况的能力。在新建工厂规划阶段,数字孪生可以优化称重设备的布局,预测可能存在的干扰因素,降低实际安装调试的风险。

安全性能的提升是称重物联网发展的另一重点。工业级的安全协议保障了数据在采集、传输、存储全过程的安全性。区块链技术的应用,使得关键称重数据一旦记录就不可篡改,为贸易结算、质量追溯提供了可靠保障。特别是在食品、医药等对数据完整性要求极高的行业,这种防篡改特性显著增强了监管信任。

称重技术与工业物联网的深度融合,正在重新定义称重设备在工业生产中的角色。从单纯的计量工具转变为智能生产的关键感知节点和数据来源,称重物联网不仅提升了生产效率和产品质量,更重要的是为企业数字化转型提供了坚实的数据基础。随着5G、人工智能等新技术的进一步应用,称重物联网必将在智能制造中发挥更加重要的作用。